近年来,数字孪生等新兴技术在制造领域中的应用研究受到了广泛重视,在全球工业智能化转型的背景下,数字孪生成为智能制造领域的热门话题,并且在数控机床领域具有广阔的应用前景。数字孪生体被定义为模拟单个或一组物理实体的结构、联系和行为的虚拟镜像,其在整个生命周期中使用来自物理孪生的数据进行动态更新,能够有效解决智能制造的信息物理融合难题,可以通过实时数据和算法模型来模拟、验证、预测和控制物理实体的整个生命周期,并提供决策性信息。然而,如何将数字孪生技术实现落地应用仍然是近年来的重要问题。

在制造业中,机床的颤振问题一直是影响加工精度和工件质量的关键因素。尽管如此,精密加工中的颤振预测及其特征分析仍然是一个亟待解决的难题。为了应对这一挑战,清华大学深圳国际研究生院的先进制造团队,由王晓浩、冯平法、张旻、冯峰等教师组成,致力于利用数字孪生技术推动数控机床领域的发展。

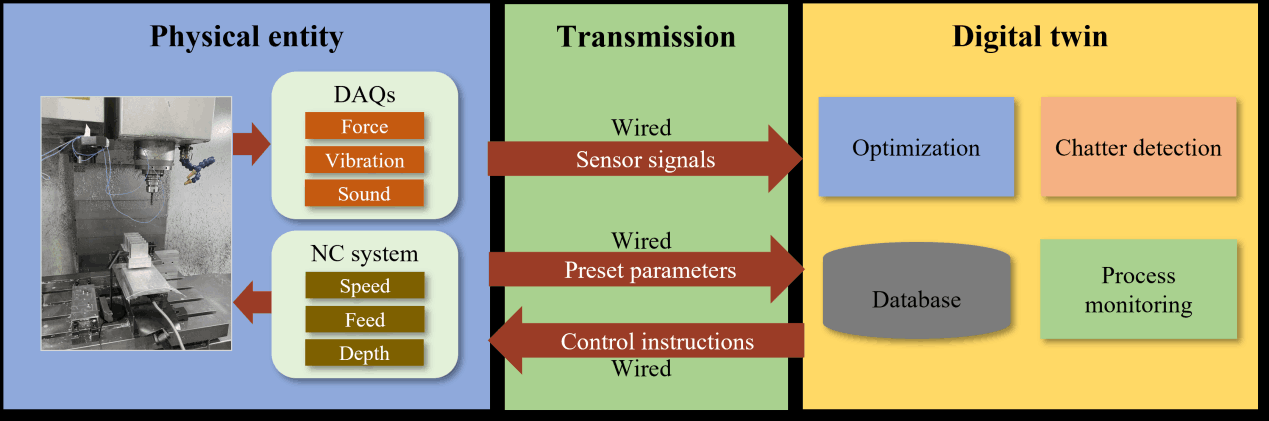

该团队首先针对传统稳定性叶瓣图(SLD)在加工参数变化时准确性下降的问题,提出了一种创新的数字孪生模型。这一模型巧妙地整合了物理机床及其加工过程、对应的孪生体和两者之间的数据传输三个关键部分。

在物理机床及其加工过程中,各种传感器信号,如切削力、主轴振动和切削噪音,以及数控系统的设定参数,如转速、进给和切深,通过有线方式被实时传输至孪生体。这一传输过程确保了数据的准确性和实时性。

在孪生体中,专门设计的颤振识别和优化模型对这些数据进行分析。该模型能够识别出颤振发生的可能性,并计算出可以抑制颤振发生的加工参数。这一计算过程是自动且实时的,确保了加工过程的稳定性和精度。

最后,通过数据反馈机制,孪生体中的优化结果被传递回物理机床,指导其进行精确的加工操作。这一闭环控制方式显著提高了加工过程的稳定性和工件质量。

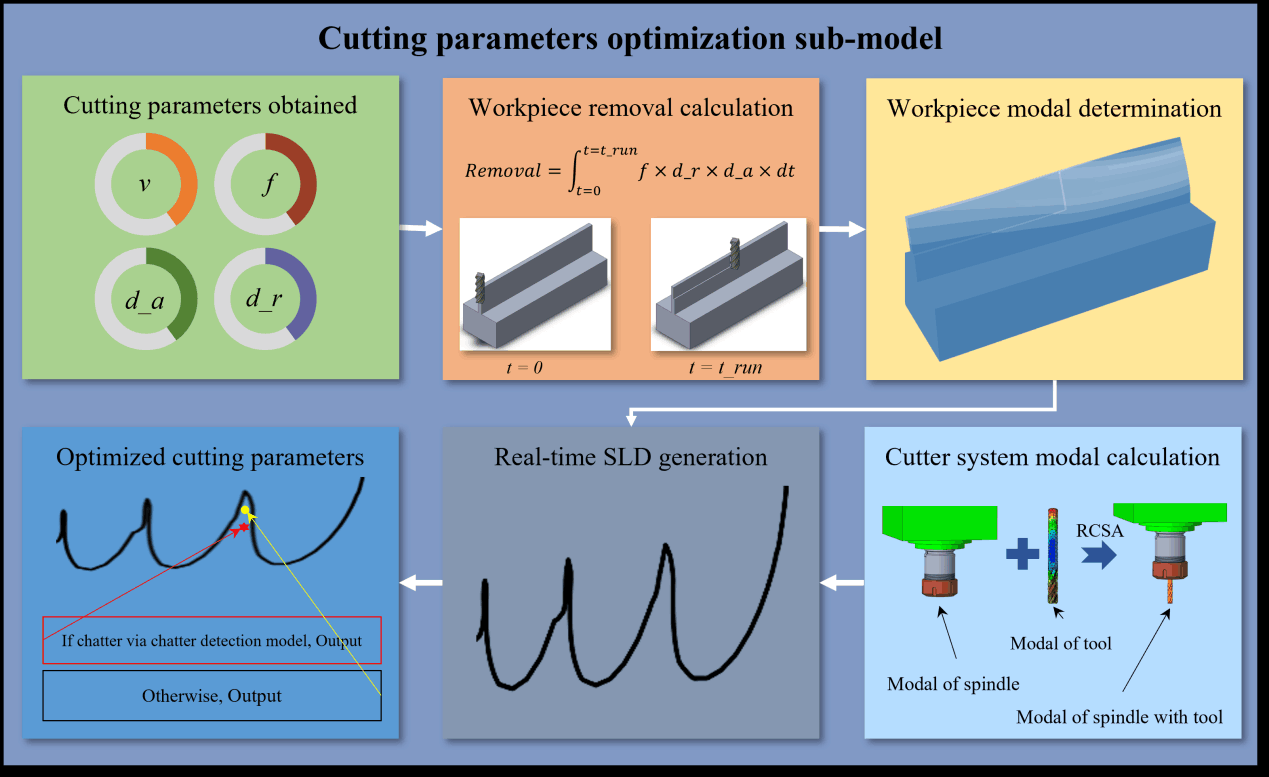

在参数优化子模型中,我们采用了一种创新的策略,即基于实时刀具和工件模态参数构建实时动态叶瓣图。这种方法能即时推导出有效的加工参数,显著抑制颤振,相比传统的基于静态叶瓣图的方法,更能真实反映加工过程中的动态特性,因此展现出更出色的抑制性能。

经过一系列严格实验验证,我们证实了该数字孪生模型在预测和抑制颤振方面,比传统的静态稳定性叶瓣图方法更为有效。这一重要研究成果已作为一篇题为“数字孪生驱动的薄壁件加工过程中的颤振抑制”的论文,正式发表在先进制造技术领域的顶尖期刊《智能制造》上。

该论文的共同第一作者是深圳国际研究生院的两位优秀博士生周果和周凯,他们在研究中付出了大量的心血。同时,论文的通讯作者为张旻副研究员和冯峰副教授,他们的专业指导和宝贵意见对研究起到了至关重要的作用。

这一突破性成果不仅证明了数字孪生技术在数控机床领域的巨大潜力,更为未来的技术进步和可持续发展开辟了新的可能。我们坚信,随着数字孪生技术的进一步发展和完善,其在机床维护、故障预测、生产优化等方面的应用将更加广泛,为制造业的数字化转型和升级提供强大的驱动力。

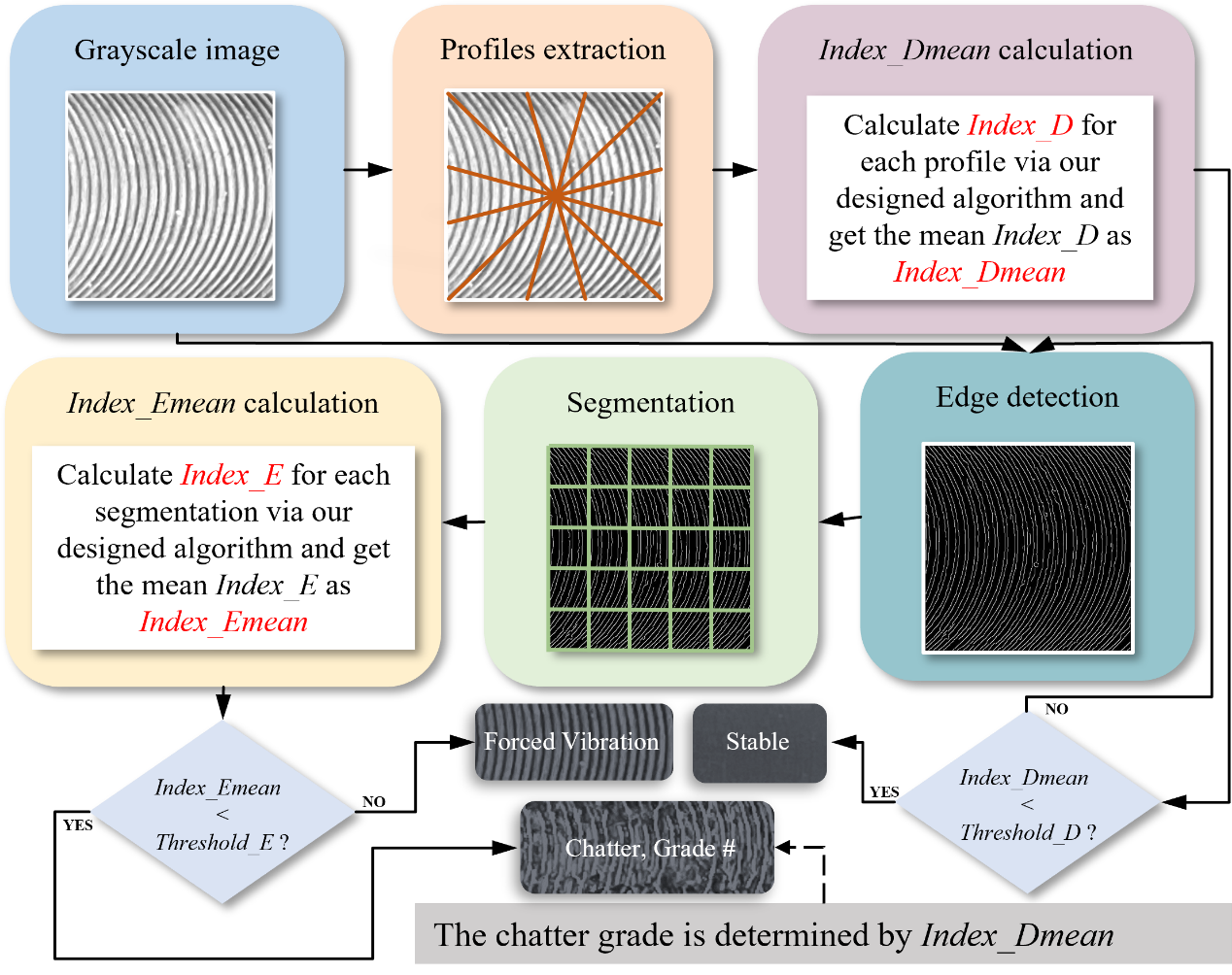

此外,先进制造团队还针对机床颤振的数字孪生技术,提出了一种创新的颤振量化算法。为了系统分析端铣工件表面,他们使用了该算法,从图像中提取两类量化参数。基于这些参数值,他们将加工状态分为稳定、强迫振动和颤振加工等类型,并进一步将颤振的剧烈程度划分为四个等级。

这一研究思路突破了前人普遍采用的二值化思维方式,不仅识别颤振的“发生”或“未发生”,更关注颤振“剧烈程度”的演变。这一研究基于实验中发现的颤振演化过程,采用分级方式衡量颤振的剧烈程度,为颤振机理分析提供了有力支持,并有助于完善颤振的理论模型。

论文所提出的算法展现出良好的颤振量化性能,并基于此开发了视觉模块,进一步应用于数字孪生系统中。这一创新成果以“一种基于表面分析的颤振量化和铣削不稳定性分类新算法”(A new algorithm for chatter quantification and milling instability classification based on surface analysis)为题,发表在先进制造技术领域的期刊《机械系统和信号处理》(Mechanical Systems and Signal Processing)上。

该论文的共同第一作者是深圳国际研究生院2019级博士生周果和2020级硕士生袁梦。他们在研究中展现出卓越的创新能力和扎实的研究基础。同时,论文的通讯作者为冯峰副教授和张旻副研究员,他们的专业指导和支持为这项研究提供了重要支撑。

这一研究成果进一步彰显了数字孪生技术在机床颤振分析中的广泛应用前景。通过不断探索和完善颤振量化算法,我们有望更深入地理解颤振机理,提高加工精度和稳定性,推动制造业的技术进步和创新发展。

在数字孪生技术的背景下,先进制造团队开展了深入的研究工作,旨在实现制造装备状态的实时追踪预测。这一创新的探索,有望构建一个集加工过程可视化、健康状态监测模型、加工质量预测与控制模型、安全控制模型于一体的实时状态追踪预测系统。

通过这一系统,数控机床将具备更高的生产效率、加工精度、安全性和更低的成本,从而有力推动智能制造装备的发展。这两项研究得到了国家自然科学基金、广东省自然科学基金和深圳市高等院校稳定支持重点项目的资助,充分证明了其重要性和前瞻性。

这一系列研究不仅为制造业带来了创新的技术突破,更为未来的智能制造提供了坚实的理论基础和实践指导。我们期待这些研究成果能够在实际生产中得到广泛应用,为制造业的转型升级注入新的活力。

如有侵权,请联系删除。